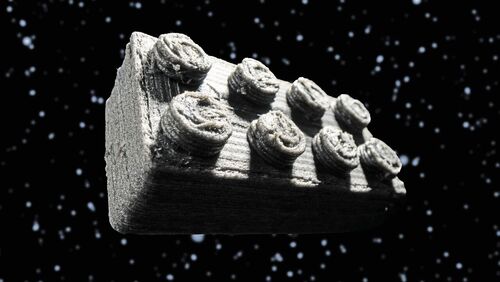

Auf dem Mond gibt es keine Zementfabriken und Bäume wachsen dort auch nicht. Wie sollen sich die Astronauten der Zukunft dann Häuser oder Startrampen bauen? Für die Europäische Weltraumorganisation (ESA) ist die Antwort klar: mit 3-D-Druckern! Als „Tinte“ könnten die Mond-Siedler Regolith nutzen, ein Gestein, das massenhaft auf dem Erdtrabanten vorkommt. Dass man damit 3-D-drucken kann, haben ESA-Forscher gerade gezeigt: Mit Regolith aus Meteroitenstaub, den die Apollo-Mission mit auf die Erde gebracht hatte, produzierten sie kleine „ESA Space Bricks“, Bausteine im Lego-Format.

Mond-Häuser sind nur einer von vielen Anwendungsfällen der sogenannten additiven Fertigung. So nennen Experten den 3-D-Druck, weil dabei viele Schichten Metall- oder Kunststoff-Pulver zusammengefügt („addiert“) werden. Einen ersten Hype erlebte das Verfahren vor zehn Jahren. „Damals kam der erste preisgünstige 3-D-Drucker auf den Markt“, sagt Oliver Refle, Leiter des Bereichs Additive Fertigung im Forschungsinstitut Fraunhofer IPA. Start-ups und Unternehmen witterten neue Geschäftsmodelle. Viel Geld floss in die Entwicklung. Die irre Hoffnung: Ersatzteile, Schrauben, Turnschuhe – irgendwann drucken wir einfach alles aus!

Der Hype um den 3-D-Druck ist vorbei – aber der Markt wächst

Gekommen ist es dann anders. „Vieles, was von ihr erwartet wurde, konnte die Technologie damals nicht halten“, bilanziert Refle. Auch deshalb sind Experten heute skeptischer, wenn es um Zukunftsprognosen geht. „Das, was viele ursprünglich als Vision hatten – die Großserien-Produktion im Automobil-Bereich –, das ist es nicht, und das wird es auch nie werden“, sagt Markus Heering, Geschäftsführer der Arbeitsgemeinschaft Additive Manufacturing im Verband Deutscher Maschinen- und Anlagenbau (VDMA).

Gerade für den Druck von Metallen sei die Technologie oft zu komplex, sagt Heering: „Für Millionen-Stückzahlen bleibt additive Fertigung auch langfristig zu teuer.“ Fraunhofer-Forscher Refle sieht das ähnlich: „Mit dem Spritzguss zu konkurrieren, ist sehr schwer.“ Dennoch gebe es im Kunststoff-3-D-Druck Entwicklungen in Richtung größerer Serien.

Gut etabliert ist die Technologie inzwischen in Nischen, in denen es um komplexe Einzelteile oder Kleinserien geht. So beziffert die Branchenstudie „Wohlers Report“ den Weltmarkt für additive Fertigung auf 20,04 Milliarden US-Dollar im Jahr 2024 – ein Anstieg um 11 Prozent gegenüber 2023. Ein Wachstumstreiber war Corona: Seit viele Lieferketten rissen, schätzen Betriebe Verfahren, die unabhängiger von Zulieferern machen.

„Hauptgrund für das Wachstum sind keine Entwicklungssprünge, sondern eine kontinuierliche Weiterentwicklung“, sagt Fraunhofer-Forscher Refle. Die neuen 3-D-Drucker sind schneller und kostengünstiger. Das macht sie für verschiedenste Anwendungen attraktiv:

- Prototypenbau: Ob im Automobilbereich oder in der Produktentwicklung: Geht es um Einzelstücke, wird 3-D-Druck bereits stark genutzt.

- Ersatzteilfertigung: Vor Ort zu fertigen spart Lager- und Transportkosten. Daimler Trucks etwa ermöglicht deshalb seinen Werkstätten, Ersatzteile über ein Netzwerk von Dienstleistern in ihrer Nähe zu drucken. Auch die Deutsche Bahn lässt Zug-Ersatzteile in großem Stil additiv von einem Netzwerk vor Ort fertigen.

- Luft- und Raumfahrt: In der Luft braucht man besonders leichte und oft komplexe Teile. Hier kommen die Stärken der Technologie voll zur Geltung. „Selbst in sicherheitskritischen Anwendungen wie einem Flugzeugtriebwerk ist der 3-D-Druck längst selbstverständlich“, sagt Oliver Refle. Auch in der Rüstung, etwa im Drohnenbau, wird verstärkt additiv gefertigt.

- Medizintechnik: Vielleicht die 3-D-Druck-Branche schlechthin: So kommen zum Beispiel fast alle zahnmedizinischen Hilfsmittel – wie etwa Aufbissschienen – heute aus dem Drucker.

- Maschinenbau: Auch bei Sonderanlagen ist additive Fertigung Standard. „Sie finden heute kaum eine Produktionsanlage, in der kein 3-D-Druckteil verbaut ist“, sagt Branchenkenner Refle.

Und was ist mit gedruckten Häusern? „Momentan gibt es hier nur Leuchtturmprojekte“, sagt VDMA-Mann Heering. Projekte wie das größte 3-D-Druck-Haus Europas, das 2023 in Heidelberg entstand: Der 50 Meter lange, 11 Meter breite und 9 Meter hohe Rohbau stand in 170 Stunden. Ob Häuser bald massenhaft gedruckt werden, bezweifelt auch Oliver Refle: „Dafür sind die Anforderungen an Bauwerke zu komplex – und der Effizienzgewinn zu gering.“

Michael Aust berichtet bei aktiv als Reporter aus Betrieben und schreibt über Wirtschafts- und Verbraucherthemen. Nach seinem Germanistikstudium absolvierte er die Deutsche Journalistenschule, bevor er als Redakteur für den „Kölner Stadt-Anzeiger“ und Mitarbeiter-Magazine diverser Unternehmen arbeitete. Privat spielt er Piano in einer Jazz-Band.

Alle Beiträge des Autors