Angefangen hat alles mit einem Fehlschlag: Der ehemalige Kapitän Georg Gleistein wollte im Jahr 1824 auf Gastwirt umsatteln und beantragte daher eine Schanklizenz. Die bekam er aber nicht. Was nun?

Gleistein entschied sich, ein anderes Unternehmen zu gründen: eines, das Seile herstellt. „Das war damals sehr lukrativ, da die Takelage rund 15 bis 20 Prozent vom Wert eines Schiffs ausmachte.“ So erzählt es Gleistein-Nachfahre Thomas Schlätzer (52) beim aktiv -Besuch. Er führt das Familienunternehmen mit rund 250 Mitarbeitern und Sitz in Bremen gemeinsam mit seinem Großcousin Klaus Walther (61) – sie sind Unternehmer in der achten Generation!

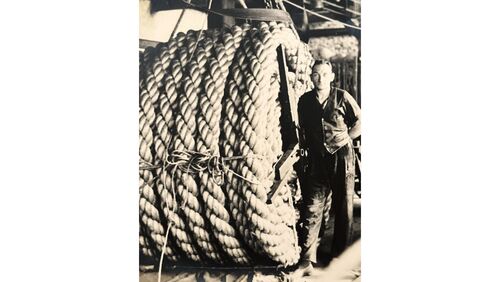

Vor 200 Jahren waren die Seile aus Naturfasern wie Kokos, Manila oder Hanf. Heute werden synthetische Fasern verwendet.

Gleistein-Seile vertäuen zum Beispiel Schiffe

Faserseile haben viele Vorteile: Im Vergleich zu Stahlseilen sind sie nicht so sperrig, sie wiegen viel weniger und sind bis zu 30 Prozent fester. „Der jeweilige Rohstoff wird zuerst zu Garn gedreht, dann zur Litze verarbeitet, und aus mehreren Litzen wird dann das Seil geflochten.“ So erklärt Fertigungsleiter Sven Blumentritt (35) die wichtigsten Arbeitsschritte.

Das Bremer Unternehmen fertigt mehr als 5.000 (!) unterschiedliche Faserseile. Sie sind fast überall auf der Welt dort im Einsatz, wo es besonders auf Stabilität ankommt: beim Vertäuen von Schiffen, beim Heben schwerer Lasten, zur Sicherung bei Klettereinsätzen in großen Höhen – oder auch auf Spielplätzen. Spezialität des Hauses sind besonders dicke Seile mit einem Durchmesser von bis zu 30 Zentimetern. „Das können nur wenige Hersteller weltweit“, sagt Schlätzer.

Die Hightech-Produkte made in Germany spülen pro Jahr rund 32 Millionen Euro Umsatz in die Kassen der Bremer. Möglich macht das ein spezialisiertes, hochqualifiziertes Team an Mitarbeitern. Kein Seil ist wie das andere, denn die meisten werden individuell nach den Wünschen der Kunden gefertigt, mehr als 55.000 Meter pro Tag. „Die Arbeit ist unheimlich interessant und vielfältig, weil wir immer wieder neue Lösungen entwickeln müssen.“ So sagt es Vorarbeiter Artjom Taran (34), der schon seine Ausbildung bei Gleistein gemacht hat.

Ein Tracker warnt vor Schwachstellen im Seil

Ständige Innovationen, Offenheit für Neues, das ist wohl das Erfolgsgeheimnis der Bremer. Kreativität ist hier ausdrücklich erwünscht! Auf großen „Just do it“-Boards kann jeder kleine oder große Verbesserungsvorschläge machen. „Wir bekommen sehr viele Impulse und Anregungen von unseren Mitarbeitern, da sind oft ganz tolle Ideen dabei“, sagt Schlätzer.

Vor allem im Bereich Nachhaltigkeit sind die Bremer sehr innovativ. Sie haben Seile aus biobasierten Rohstoffen und recycelten PET-Flaschen zu bieten – und konnten als erstes Unternehmen der Branche den CO2-Fußabdruck aller Produkte exakt berechnen. Ebenfalls neu ist ein digitales Tracking-System, das anzeigt, wann ein Seil seine Lebensdauer überschritten hat und ausgetauscht werden muss. „Wir wollen so nachhaltig wie möglich arbeiten, dazu gehört auch, dass unsere Produkte möglichst lange halten“, so Schlätzer.

Wir wollen so nachhaltig wie möglich arbeiten, dazu gehört auch, dass unsere Produkte möglichst lange halten

Thomas Schlätzer, Geschäftsführer

Der wichtigste Wert im Betrieb: Vertrauen

Die Nutzung von Ökostrom und das Recycling von Produktionsabfällen im Betrieb ist selbstverständlich. Ebenso wichtig ist den Bremern ein gutes, faires Miteinander. Die Tür der Chefetage steht immer offen, alle duzen sich. Das Wort „Vertrauen“ steht im Zentrum des Wertekompasses, den die Geschäftsführung mit den Mitarbeitern entwickelt hat.

Mitdenken, mitmachen, ausprobieren – wer da gut ist, kann früh Verantwortung übernehmen. Sven Blumentritt etwa hat das getan, er ist seit 15 Jahren dabei und leitet nun die Fertigung. „Die Arbeit macht mir Spaß“, sagt er. „Warum sollte ich woanders hingehen?“

So wie Blumentritt denken viele in der Gleistein-Familie. Die nächsten 200 Jahre können kommen!

Vom Naturseil zum Hightech-Tau

- 1824 Die Tauwerkfabrik Geo. Gleistein & Sohn wird gegründet.

- 1947 Gleistein fertigt die ersten Seile aus Polyamid.

- 1960 Die Bremer produzieren ihre ersten Seile aus Nylon.

- 1971 Fertigung von Seilen aus Kevlar; das ist eine sehr robuste, hitzebeständige Aramidfaser.

- 1974 Umstellung der Seil- fertigung auf Kunstfasern.

- 1980 Umzug des Unternehmens nach Bremen-Blumenthal.

- 1995 liefert Gleistein die Seile für die Reichstag-Verhüllung von Christo und Jeanne-Claude.

- 1997 Eröffnung einer zusätzlichen Produktionsstätte in Trencin (Slowakei).

- 2014 Erweiterung des Produktionsgebäudes in Trencin.

- 2022 Seile aus biobasierten Rohstoffen und recycelten PET-Flaschen kommen auf den Markt.

- 2023 Das Gleistein-Tracking- System wird eingeführt.

Silke Becker studierte Soziologie, BWL, Pädagogik und Philosophie. Seit ihrem Abschluss arbeitet sie als Redakteurin und freie Journalistin. Außerdem hat sie mehrere Bücher veröffentlicht. Am liebsten beschäftigt sie sich mit den Themen Geld, Recht, Immobilien, Rente und Pflege.

Alle Beiträge der Autorin